幕墻開啟窗在日常使用過程中,五金系統(tǒng)故障已成為常見的質量缺陷,由此引發(fā)的開啟窗整體脫落將嚴重影響公共安全。本文對掛鉤式開啟窗五金系統(tǒng)安全性進行有限元模擬計算,分析不同工況條件下的五金系統(tǒng)配件對開啟窗整體安全性的影響,并對提升開啟窗的安全性提出一些具體建議。本文可為玻璃幕墻開啟窗的設計、安裝以及使用維護提供一定的參考。

0 引 言

玻璃幕墻開啟窗常見工程質量問題主要有:玻璃外片脫落、開啟窗整體脫落、五金系統(tǒng)故障等。在單元式玻璃幕墻常采用的掛鉤式開啟窗出現安全性問題的頻率較高。其常見的破壞形式有兩種:一是開啟窗型材角部破壞、另一是開啟窗脫鉤造成的整體脫落。某掛鉤式玻璃幕墻開啟窗整體脫落的事故現場見圖1、圖2。

經事后調查分析,發(fā)生開啟窗脫落的主要原因是,事發(fā)前施工現場未正常鎖閉開啟窗,在強風反復作用下,開啟窗風撐和窗扇連接失效,失去了風撐的限位作用,開啟扇頂部與橫梁反復撞擊導致型材組角部位斷裂,從而導致開啟窗整體脫落。所以為了保證掛鉤式開啟窗的安全,應做好開啟窗五金系統(tǒng)的結構設計、控制好施工安裝質量以及注意平時使用維護等幾方面工作。

本文通過對掛鉤式開啟窗五金系統(tǒng)進行有限元分析,比較不同五金配置對開啟窗安全性能的影響,進而為開啟窗的設計、施工提供一定的參考。

1 計算模型

計算模型主要分析在開啟狀態(tài)下的五金系統(tǒng)主要受力部件(包括限位器、風撐),在設計風荷載和開啟窗自重荷載作用下的力學性能是否滿足規(guī)范和設計要求。

1.1模型材料參數

開啟窗各部分材料如下:窗扇型材為鋁合金,內部鑲嵌中空玻璃;上部限位器為鋁合金材料,撐擋為不銹鋼材料。材料的物理參數見表1。

表1 材料參數

材料 名稱

彈性 模量(GPa)

泊松比

密度(kg/m3)

屈服 強度(MPa)

極限抗拉強度(MPa)

鋁合金

68.9

0.33

2700

55.2

235

玻璃

55

0.25

2600

/

/

不銹鋼

200

0.29

7900

310

620

1.2計算工況

為了完整分析結構的安全性及穩(wěn)定性,結構計算工況見表2。

表2計算工況

工況編號

工況描述

說明

一

限位器和風撐 正常工作

風撐限位器均正確安裝

二

僅限位器正常工作

風撐損壞

三

限位器正常工作,僅一側風撐正常工作

一側風撐損壞

各工況下模型的計算方法為先整體,后局部的計算方法。首先,先對整個開啟窗模型進行分析,采用彈性方法進行計算,將重力和設計風荷載施加在模型受力面上,計算出各約束處的約束反力。然后,建立限位器、撐擋扇上部件和框上部件精細的有限元模型,并將整體模型所得的約束反力作為荷載精細有限元模型上,進行彈塑性分析。最后,根據彈塑性有限分析結果評估整個模型的承載能力和安全性。下面具體分析每一工況下開啟窗的五金系統(tǒng)主要受力部件的承載能力。

2 有限元分析結果

2.1 工況一:撐擋及限位器均正常工作

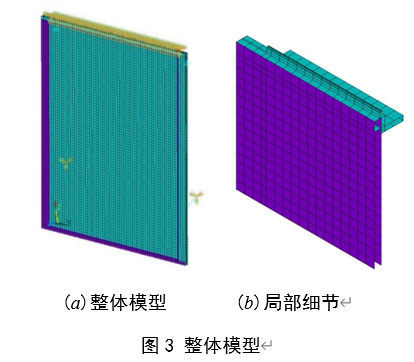

整體模型包括:窗扇(含玻璃)、上部限位器、頂部掛鉤以及窗框與窗扇間連接的撐擋。整體模型見圖3。

模型采用映射網格劃分方法,劃分之后總計15770個單元。對于主體模型單元采用殼單元進行模擬,對于下部兩邊的撐擋部件采用線單元進行模擬。模型建立時沿短邊自左向右布置為X正方向,長邊方向自下向上為Y正方向,垂直于玻璃面并指向窗外為Z正方向。模型建立完成后,對模型施加邊界約束條件。針對模型的實際工作狀態(tài),分別對撐擋支撐桿末端、上部限位器和頂部掛鉤三處施加約束。 1)開啟窗約束反力

分析在風荷載2.19kPa和重力荷載條件下,各個約束端全部正常工作時,整體模型的各個約束處的力的大小。通過計算可得,整體模型在工況一下得出的約束反力見表3。

表3整體模型約束反力

約束反力

反力值/kN

上部限位器反力

1.67

下端撐擋支撐桿Y向反力

1.28

下端撐擋支撐桿Z向反力

2.11

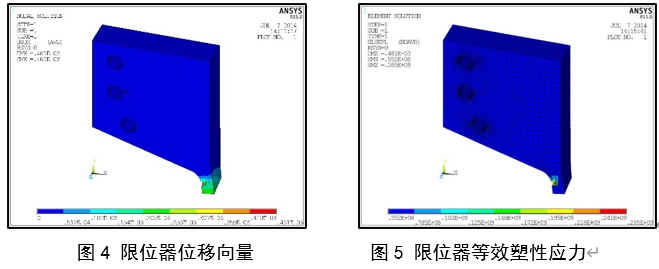

將得到的約束反力加在撐擋扇上部件、框上部件及限位器模型上,并對其進行彈塑性分析,從而判斷各個約束部位的工作狀況。 2)限位器分析 整體模型采用自由劃分的方法劃分網格,共4000個單元,實體部分采用實體單元。對模型上的三個固定螺絲孔施加約束,作為模型的約束條件,將之前所得限位器底端承受的荷載加載到限位器下部突出處。考慮到限位器并非下部整體受力,故僅在下部一半長度上的單元結點上施加荷載,模擬較為真實的限位器與開啟窗的接觸情況。 模型建立完畢,采用彈塑性分析方法分析模型受力后的變形與應力狀況。計算結果分位移向量及等效塑性應力,分別如圖4、圖5所示。

由計算結果可知,限位器的位移主要發(fā)生在端部受力部分,最大位移為0.46mm。從應力云圖上可以看出,荷載作用下,絕大部分區(qū)域處在彈性范圍內,較大的塑性應力僅發(fā)生在力作用部位小范圍內,塑性應力發(fā)展區(qū)域約占寬度的1/2,且沒有貫通。因此,限位器是安全的。 3)撐擋扇上部件分析

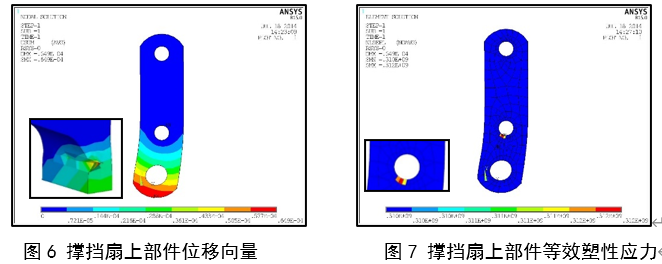

整體模型采用自由劃分的方法劃分網格,共224個單元,實體部分采用殼平面單元。對模型上的兩個固定螺絲孔施加約束,作為模型的約束條件,將之前所得撐擋支撐桿末端的荷載加載于下部連接孔處。考慮到連接孔并非全孔受力,故僅在與撐擋支撐桿相接觸的半圓區(qū)域結點上施加荷載,以此來模擬較為真實的撐擋扇上部件與窗扇的接觸情況。

模型建立完畢,采用彈塑性分析方法分析模型受力后的變形與應力狀況。計算結果分位移向量及等效塑性應力,分別如圖6、圖7所示。從位移云圖可以看出,位移主要集中在受力螺孔周圍,并且距離約束螺孔越遠位移越大,最大位移0.065mm。從塑性等效應力云圖中可以看出荷載作用下,絕大部分區(qū)域處在彈性范圍內,較大的塑性應力僅發(fā)生在中間螺孔周邊區(qū)域的極小范圍內,最大值為312MPa,且沒有貫通。所以可以得出結論:撐擋扇上部件也是安全的。

4)撐擋框上部件分析

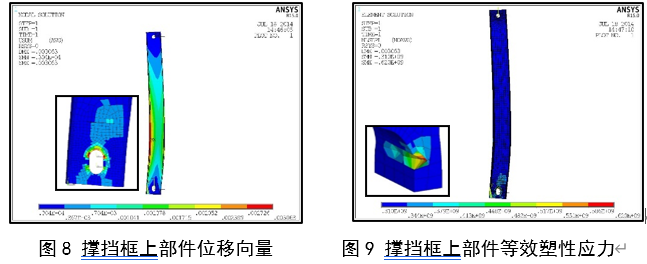

主體底板模型采用自由劃分的方法劃分網格,兩邊的肋板及擋板采用映射劃分的方法,劃分完成后共2993個單元,實體部分采用殼平面單元。對模型上的兩個固定螺絲孔部分區(qū)域施加約束,將實際中受拉力作用區(qū)域的約束放松,以此作為模型的約束條件,將之前所得撐擋支撐桿承受的荷載分別施加到撐擋框上部件擋塊上和撐擋框上部件右側與實際連接滑塊長度相等的單元結點上,以此來模擬撐擋框上部件與撐擋支撐桿的接觸情況。

模型建立完畢,采用彈塑性大變形分析方法分析模型受力后的變形與應力狀況。計算結果分位移向量及等效塑性應力,最終一步計算后所得結果分別如圖8、圖9所示。

從位移向量云圖可以看出,位移主要發(fā)生在受力位置邊緣及其相對的肋板邊緣,呈受力彎曲形狀,位移向兩邊減小,最大位移為3.063mm。再觀察塑性等效應力云圖,可以看出荷載作用下,絕大部分區(qū)域處在彈性范圍內,較大的塑性應力僅發(fā)生在下部約束螺孔周邊區(qū)域的范圍內,并且塑性應力區(qū)域向上發(fā)展,大部分區(qū)域塑性應力較小,局部小范圍有集中的較大應力,但沒有貫通,所以撐擋框上部件也是安全的。 5)結果分析

由各個構件的彈塑性分析結果可知,當上部兩側限位器和下部兩側撐擋均正常工作情況下,各個構件的應力并未超過極限抗拉強度,雖在局部出現塑性應力區(qū),但應力區(qū)并未貫通,且應力沒有達到極限強度,因此,整體結構是安全的。

2.2工況二:僅有上部限位器正常工作

盡管結構安裝限位器之后對結構的整體安全性及穩(wěn)定性均有改善,但是在實際服役過程中,上部的限位器與下部的撐擋基本上不能實現同時發(fā)揮作用,這也就導致了破壞的產生也不可能是同時的。因此有必要分析當下部的兩處撐擋發(fā)生破壞后,僅有上部的限位器繼續(xù)服役時結構的整體情況。

1)僅有上部限位器工況下開啟窗整體模型的約束反力

分析在實際風荷載和重力作用下,僅有上部限位器約束時,整體模型約束力的大小。通過計算可得,整體模型在下端撐擋支撐桿的約束處產生的限位器約束力為23.43kN,此力通過窗框上部一處突出塊體施加在窗框上,進而對開啟窗模型施以反力。

將得到的約束反力加在限位器模型上,并對其進行彈塑性分析,從而判斷各個約束部位的工作狀況。

2)限位器分析

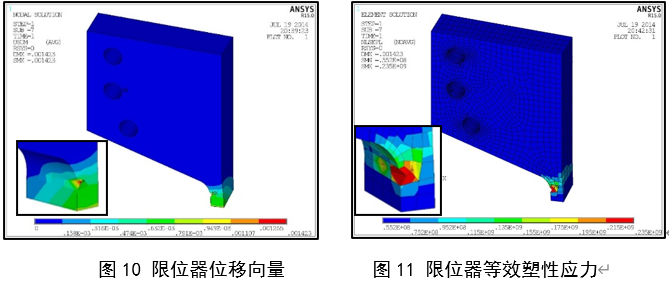

此處的力學分析模型與之前相同,僅在荷載大小上發(fā)生變化。采用彈塑性方法進行計算,采用分級加載,共分10級,當荷載加載到第2步時,計算不收斂。第1步的計算結果如圖10、11圖所示。

位移向量云圖中最大位移1.423mm,主要集中在限位器與窗體接觸部位的邊緣,極易導致二者之間發(fā)生脫離;塑性等效應力云圖中可以看出在工況二狀態(tài)下,限位器底部邊緣地區(qū)極易出現塑性屈服,當其屈服破壞后,限位器便會喪失約束能力,進而導致開啟窗模型整體破壞。

3)結果分析

經過以上計算可以發(fā)現,當下部撐擋失效或由于安裝原因而無法正常工作、或者下部撐擋先后發(fā)生破壞時,整個開啟窗模型的穩(wěn)定性則完全由上部的兩側限位器來維持。經計算發(fā)現,限位器底部邊緣極易發(fā)生屈服破壞,產生塑性變形。一方面由于限位器自身強度不足產生破壞,導致限位器自身無法繼續(xù)約束開啟窗;另一方面當塑性變形增大到一定程度時,限位器與開啟窗之間的接觸變得極不牢靠,極易發(fā)生脫離,從而喪失約束能力。經過以上計算分析,表明了結構已經完全無法繼續(xù)服役了。又因為總荷載為2.34kN,所以當加在限位器上的荷載超過4.69kN時,限位器就會發(fā)生破壞。

2.3工況三:上部限位器正常工作,下部撐擋僅單側處于正常工作狀態(tài)

在上部限位器正常安裝狀態(tài)下,下部撐擋約束由于安裝誤差或使用磨損而可能導致某一側撐擋失效,致使下部撐擋約束產生僅單側處于正常工作的狀態(tài)。在這種狀態(tài)下,單邊的撐擋約束是否能維持開啟窗的安全穩(wěn)定性,是工況三主要考察的問題。

分析在風荷載和重力作用下,上部限位器正常安裝,下部右側撐擋為單邊正常工作狀態(tài)時,整體模型約束處力的大小。通過計算可得,整體模型在下端右側撐擋支撐桿及限位器的約束處產生的約束力見表4。

表4整體模型約束反力

反力位置

反力值/kN

上部限位器反力

11.07/0.47

右側撐擋支撐桿Y向反力

2.07

右側撐擋支撐桿Z向反力

3.43

由于下部撐擋單邊正常工作,導致整體開啟窗模型約束反力的不對稱,故而上部兩側的限位器約束反力值出現不對稱現象。

根據之前的結論可知,當限位器上施加的荷載超過4.69kN時,限位器就會發(fā)生破壞,而此時左側限位器上所施加的荷載已經達到11.07kN,所以在該過程中左側限位器最先破壞。當左側限位器破壞后,開啟窗模型僅剩右側撐擋支撐桿與右側限位器約束發(fā)揮作用,此時的約束反力值統(tǒng)計于表5。

表5左側限位器破壞后約束反力

反力位置

反力值/kN

右側限位器反力

0.57

右側撐擋支撐桿Y向反力

2.75

右側撐擋支撐桿Z向反力

4.55

當僅剩右側撐擋與右側限位器約束之后,對比工況一可知,此時撐擋約束上的力已然超過了撐擋破壞時所受的力,因此撐擋會隨之發(fā)生破壞。之后僅留下右側限位器,也很快發(fā)生破壞。因此最終的破壞順序為左側限位器最先破壞,進而導致右側撐擋發(fā)生破壞,最終右側限位器發(fā)生破壞,這便是整個工況三狀態(tài)下開啟窗模型的破壞順序與機理。

基于上述三種工況下的計算分析結果,可以得出以下結論:首先,在進行限位器加固,且工作正常的情況下,由于限位器的約束作用,而使撐擋扇上部件和框上部件所受的荷載進一步減少,因此,提高了開啟窗的安全性。其次,當下部撐擋失效或由于安裝原因而無法正常工作。經計算發(fā)現,限位器底部邊緣極易發(fā)生屈服破壞并產生塑性變形。最后,進一步計算發(fā)現,如果下部撐擋僅單側處于正常工作狀態(tài),窗的約束都將發(fā)生破壞,從而使窗成為一個機構而有發(fā)生脫落的風險。

3 結 論

對于掛鉤式開啟窗,五金系統(tǒng)的合理設計以及精確安裝對于保證開啟窗整體安全性十分重要。本文提出以下幾方面建議:

1)對于既有玻璃幕墻開啟窗,可額外裝配防墜鉸鏈,來提高開啟窗整體安全性。

2)對于高度大于2m的掛鉤式開啟窗,可每邊設置2對限位器,以防止發(fā)生開啟窗脫鉤并整體脫落的安全事故。

3)開啟窗型材與五金件連接部位,應做局部加厚處理,同時選用優(yōu)質緊固件,保證連接部位強度。

4)平時應加強開啟窗維護保養(yǎng),及時處理開啟窗五金系統(tǒng)存在的質量問題。

作者 李聰 張喜臣

參考文獻

[1]中國建筑科學研究院.JGJ102-2003玻璃幕墻工程技術規(guī)范[S].北京:中國建筑工業(yè)出版社,2003.

[2]中國建筑科學研究院.GB50009-2012建筑結構荷載規(guī)范[S].北京:中國建筑工業(yè)出版社,2012.

[3]中國建筑金屬協(xié)會.JGJ214-2010鋁合金門窗工程技術規(guī)范[S].北京:中國建筑工業(yè)出版社,2010.

[4]中國建筑金屬協(xié)會建筑門窗配套件委員會.JG/T126-2017建筑門窗五金件 傳動鎖閉器[S].北京:中國建筑工業(yè)出版社,2017.

[5]中國建筑金屬協(xié)會建筑門窗配套件委員會.JG/T128-2017建筑門窗五金件 撐擋[S].北京:中國建筑工業(yè)出版社,2017.